Vertailu ja keskustelu volframikarbidipyöreiden terien ja sahanterien käsittelyvaikeudesta

Kovametallipyöreillä ja sahanterillä on tärkeä rooli koneistuksen alalla. Kuitenkin,

niiden käsittelyvaikeudessa on ilmeisiä eroja. Tässä artikkelissa käsitellään käsittelyä

kovametallipyöreiden terien ja sahanterien vaikeus auttaa meitä ymmärtämään paremmin niiden ominaisuuksia

näistä kahdesta työkalusta.

Vertailu ja keskustelu kovametallipyöreiden terien ja sahanterien käsittelyvaikeudesta

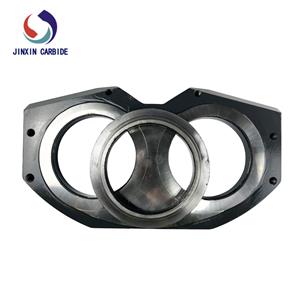

1. Kovametallien pyöreiden terien käsittelyvaikeus. Pyöreillä kovametalliterillä on ominaisuudet

korkea kovuus ja korkea kulutuskestävyys, joten niiden käsittelyvaikeus on suhteellisen alhainen. Aikana

Työstöprosessissa pääpaino on leikkausnopeuden, syötön ja muiden parametrien hallinnassa

varmistaa leikkauksen vakauden ja tarkkuuden. Samaan aikaan, valmistusprosessi kovametalli

pyöreät insertit ovat suhteellisen kypsiä, ja niitä voidaan käsitellä korkealla tehokkuudella ja suurella tarkkuudella

ammattimaisten työstökoneiden ja leikkaustyökalujen kautta.

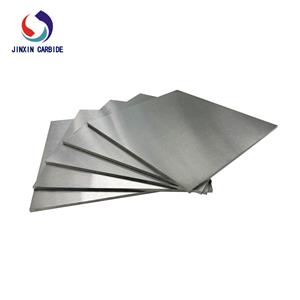

2. Sahanterän käsittelyvaikeus. Vertailun vuoksi sahanteriä on vaikeampi käyttää

käsitellä asiaa. Sen rosoisen rakenteen vuoksi useita parametreja on ohjattava vakaan sahauksen saavuttamiseksi

tuloksia. Valmistusprosessin aikana materiaalin valinta ja lämpökäsittelyprosessi

sahanterä on suhteellisen monimutkainen ja vaatii useita prosesseja ja lämpökäsittelyä

varmistaa sen suorituskyvyn vakauden ja luotettavuuden. Lisäksi sahanterien on kestettävä suuria

leikkausvoimat ja iskuvoimat käsittelyn aikana, joten työstökoneiden ja leikkauksen vaatimukset

työkalut ovat myös korkealla.

3. Käsittelyn vaikeuden vertailu. Yhteenvetona voidaan todeta, että käsittelyssä on merkittävä ero

kovametallipyöreiden terien ja sahanterien vaikeus. Pyöreiden karbiditerien käsittelyvaikeus

suhteellisen alhainen, kun taas sahanterien käsittelyvaikeus on suhteellisen korkea. Käytännön sovelluksissa,

on tarpeen valita sopiva työkalutyyppi käsittelyvaatimusten ja käytön mukaan

ammattikäyttöön tarkoitettuja työstökoneita ja työkaluja. Samaan aikaan jatkuvalla

teknologian kehittäminen ja käsittelyvaatimusten jatkuva parantaminen

Näiden kahden tyyppisten työkalujen käsittelyvaikeus pienenee entisestään, mikä tarjoaa parempia

tuki mekaanisen käsittelyn alan kehitykselle.